Digitalizzazione del processo produttivo

L’azienda dal 1 gennaio 2024 ha ufficialmente aggiornato il suo sistema inerente al processo produttivo: tutto quello che era cartaceo adesso è digitale.

Infatti per rispettare le procedure della ISO-9001 per ogni commessa si stampava il disegno e un modulo per registrare tutti i dati in modo da risalire sistematicamente a tutte le informazioni del pezzo prodotto (materia prima utilizzata; gli operatori che hanno partecipato alla realizzazione dello stesso; tempi occorsi per produrlo; controllo dimensionale; ecc.).

Inoltre veniva stampato il disegno e il modulo di piazzatura ogni volta che veniva prodotto un particolare nuovo.

Oggi invece la commessa viene inviata dall’ufficio tramite software dedicato e tutto viene registrato digitalmente dagli operatori che partecipano alla produzione del pezzo nelle varie fasi di trasformazione.

Ogni postazione è provvista di un monitor HD da 45”, un mini PC, tastiera e mouse e un tablet e ogni operatore ha un proprio codice di accesso. Per proteggere e non perdere i dati giornalmente viene eseguito il back up dei dati sul NAS.

Lo sviluppo eseguito in sinergia con un’azienda specializzata è durato un anno, poi sono state costituite due stazioni prototipo per la messa a punto e perfezionamento per un altro anno.

Merita evidenziare sia lo sforzo economico che si è dovuto affrontare (proporzionato alle dimensioni dell’azienda), sia l’affaticamento per arrivare al risultato prefisso.

Certo adesso possiamo essere orgogliosi del fatto che conto terzisti provvisti di tale tecnologia ce ne sono poche e quindi contare su un’officina più moderna e sostenibile.

Vantaggi

- Abbattimento totale dei tempi nel ricercare il modulo informazioni di piazzatura del particolare dall’archivio cartaceo composto da decine di classificatori.

- Abbattimento totale dei tempi per la ricerca dall’archivio cartaceo dei moduli di una commessa prodotta.

- Informazioni più dettagliate e precise di piazzatura potendo contare su una scrittura più veloce (tastiera) e l’ausilio di immagini scattate con il tablet.

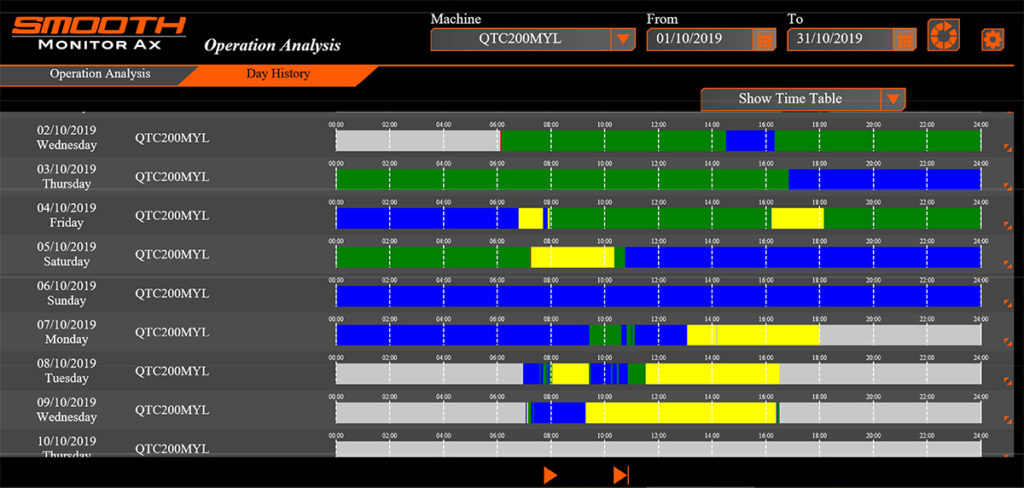

- Consultazione remota in tempo reale di tutti particolari in produzione in officina.

- Verifica/consultazione veloce e semplice dei tempi di produzione per calcolare poi l’efficienza.

Raccolta di dati importanti per eseguire strategie future. - Eliminazione della carta e dell’inchiostro che si traduce in risparmio e sostenibilità ambientale.

- Personale motivato per il metodo di lavoro moderno.